一貫生産の流れ

型作成

フィルム作成

デザインから、色別に柄を抽出(トレース)して、型枠に貼るスクリーンの製版用フィルムを作成します。

型作成

乳剤が塗られた型枠にフィルムを用いて露光し、露光されなかった乳剤を洗い落とすと、柄の部分だけ染料が通るような型ができあがります。

捺染技術

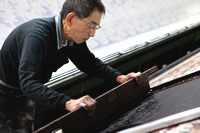

手捺染(ハンドプリント)工程

生地を捺染台に固定した後、用いる色の分だけの型を入れ替えながら、大きな刷毛のようなスケージを用いて染料を擦っていきます。

天然繊維、化合繊維、布帛素材、ニット素材等、多種多様な素材にプリントが可能です。

弊社では、スケージング作業における品質安定のため、半自動スケージング機を導入しています。

染料の調合の際は、コンピュータ管理された調色システムを用い、ロット間で色のズレがないように管理されています。

インクジェットプリント工程

小ロット、フルカラーの商品に最適です。色ごとの型を作成する必要がないため、費用を抑えることが可能です。

同時に、プリント後の型に残った染料を洗い流す工程が不要であるため、排水の量を減らすことができ、環境にもやさしい方法です。

弊社では、染料インク、顔料インクの2タイプを用意し、さらにはインクも自社で作成することにより、多様なお客様のニーズにお答えします。

なお、インクの選択につきましては、素材、デザイン、カラーなどのご希望をふまえ、最適なものをご提案させて頂きます。

整理・仕上げ

蒸し工程

捺染工程が終了した段階では、染料が生地に付着しているだけの状態です。この状態の染料を生地に染みこませるために、蒸し器に入れます。

布帛素材によって蒸し機の選択をします。

【バッチ式】

【連続式】

連続式では、反物を何本もつなげ、釜の中をゆっくりと進めながら蒸気を当てます。蒸気の温度の微妙な調整が可能です。

水洗乾燥工程

生地に染着した染料以外の不純物を洗い流し、色落ち防止や風合い、光沢調整を行います。

その後、乾燥機に入れることによって、さらに風合いを重視した仕上がりになります。

水洗方法は素材により、バッジ(ウィンス方式)と連続式があります。

【バッチ式(ウィンス方式)】

【連続式】

テンター整理工程

水洗工程後、伸縮した生地を元のサイズに戻し、シワ、ヨレを修正して二次加工(縫製工程)に引き渡す準備をします。

樹脂加工(撥水加工、防縮加工、UVカット加工、抗菌加工など)も行います。

弊社では、小幅にも対応したクリップテンターもご用意しており、様々なニーズにお応えすることができます。

検反工程

テンター整理工程後、お客様や縫製工場に出荷する際のプリント、水洗整理時の不具合をチェックし反物に仕上げ出荷致します。

「棒巻き」での出荷をご希望頂いている場合は、このまま出荷します。

たたみ工程

縫製工程への出荷前に、荷送り用に反物をたたみます。